半导体制造中真空泵主要用于哪些环节中?

日期:2025-03-07 11:37:55

半导体是现代电子工业的核心,其制造过程涉及数百道精密工序。在这一复杂流程中,真空泵扮演着不可或缺的角色。从硅片加工到芯片封装,真空技术贯穿始终,为半导体器件的性能与良率提供保障。

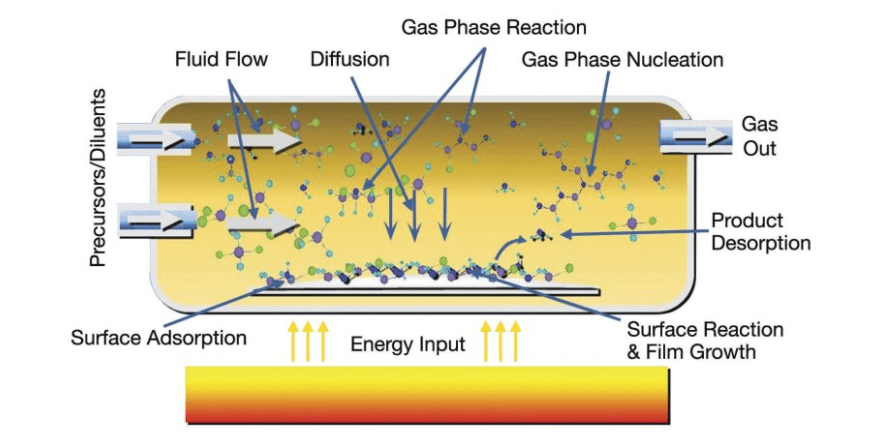

薄膜沉积环节

薄膜沉积是半导体制造的核心工艺之一,通过在硅片表面沉积导电层或绝缘层(如二氧化硅、氮化硅、金属薄膜),为芯片构建电路基础。化学气相沉积(CVD)和物理气相沉积(PVD)是两种主流技术,均需在真空环境中完成。真空泵在此环节的作用是快速抽离腔体内的空气分子,将压力降至10⁻²至10⁻⁶帕(Pa)量级,确保反应气体均匀分布并避免杂质干扰。例如,在原子层沉积(ALD)工艺中,真空泵需精准控制压力波动,以实现单原子层级别的薄膜生长精度。

刻蚀工艺

刻蚀是通过物理或化学手段去除硅片表面多余材料的工序,用于定义电路图案。干法刻蚀(如等离子刻蚀)需在真空反应腔中进行。真空泵在此阶段需迅速排出刻蚀副产物(如挥发性气体和颗粒),同时维持稳定的低压环境(通常为0.1-10 Pa)。以深硅刻蚀为例,真空泵需配合高密度等离子体源,确保刻蚀气体(如SF₆)的有效离解,从而形成垂直侧壁的高深宽比结构。若真空度不足,残留气体会导致刻蚀速率不均甚至设备污染。

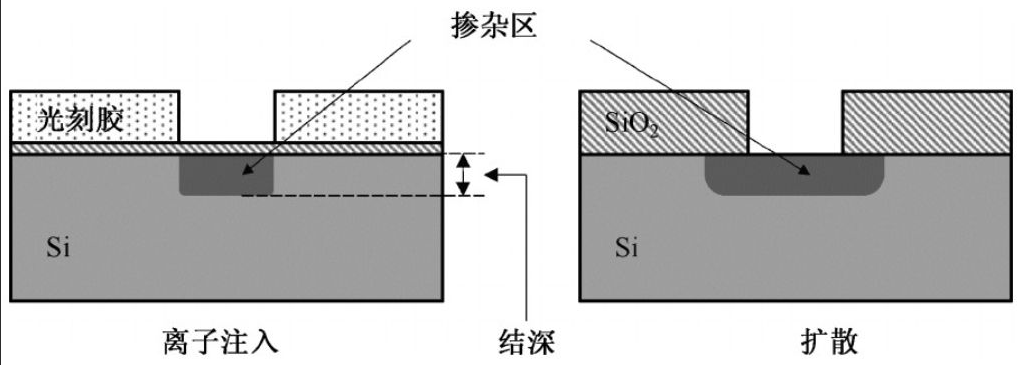

离子注入

离子注入是通过高能离子束改变硅片电学特性的工艺,用于形成晶体管源漏区或调整阈值电压。该工艺需在超高真空(10⁻⁴至10⁻⁷ Pa)环境下进行,以避免气体分子与离子束碰撞造成能量损失或路径偏移。真空泵在此环节需具备极高的抽速和极限真空能力,例如涡轮分子泵与低温泵的组合可有效排除氢气、氦气等轻质气体。此外,真空系统还需耐受离子注入产生的高热量与辐射,确保长期稳定运行。

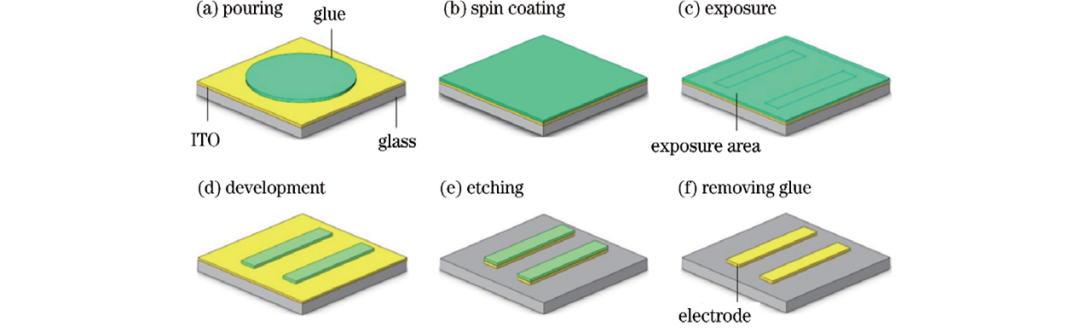

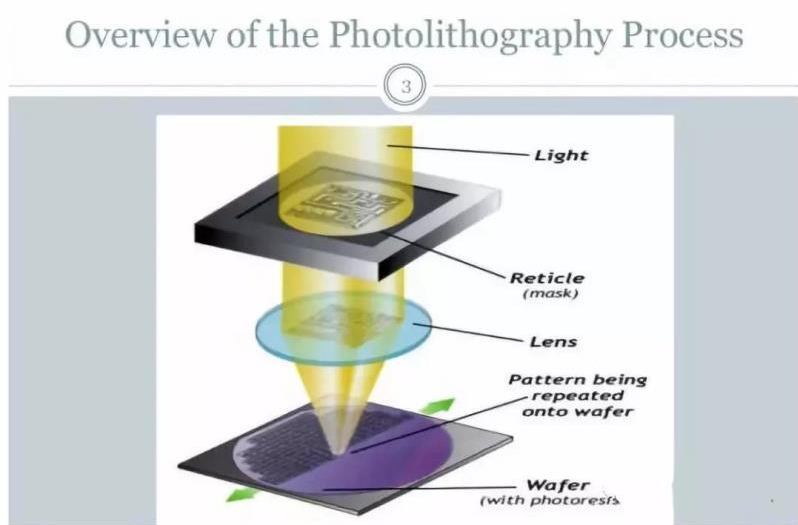

光刻环节

光刻是半导体制造中最精密的图形转移工艺,其核心步骤——紫外光或极紫外光(EUV)曝光——对洁净度要求极高。虽然光刻胶涂覆与显影无需真空环境,但部分高端光刻设备(如电子束光刻机)的电子光学系统需在真空下运行,以避免电子散射。真空泵在此类设备中负责维持10⁻³至10⁻⁵ Pa的真空度,确保电子束聚焦精度达到纳米级。此外,EUV光刻机的反射镜镀膜与光源系统也依赖真空技术,以减少光能损耗。

封装与测试

芯片封装需将晶圆切割后的单个芯片与基板连接,并进行密封保护。在气密性封装(如陶瓷封装)工艺中,真空泵用于抽除封装腔体内的空气,防止水汽或氧气残留导致器件氧化失效。真空压力烧结、真空回流焊等工艺也需依赖真空泵控制环境。在芯片测试环节,部分高精度探针台需在真空或惰性气体环境中工作,避免空气放电干扰电信号测量。

真空泵在芯片生产的各个环节中具有重要作用,其性能直接影响芯片的良率、功耗与可靠性。随着制程向3纳米以下迈进,对真空系统的抽速、极限真空度及洁净度提出了更高要求。未来,干式真空泵、磁悬浮涡轮泵等创新技术将进一步推动半导体产业的精密化与高效化发展。来源:Jeff的芯片世界

上海辰桀机电提供相关产品设备,咨询电话(微信):18621757170 邮箱yangda@sh-change.cn